8种常见的机械加工工艺,建议收藏

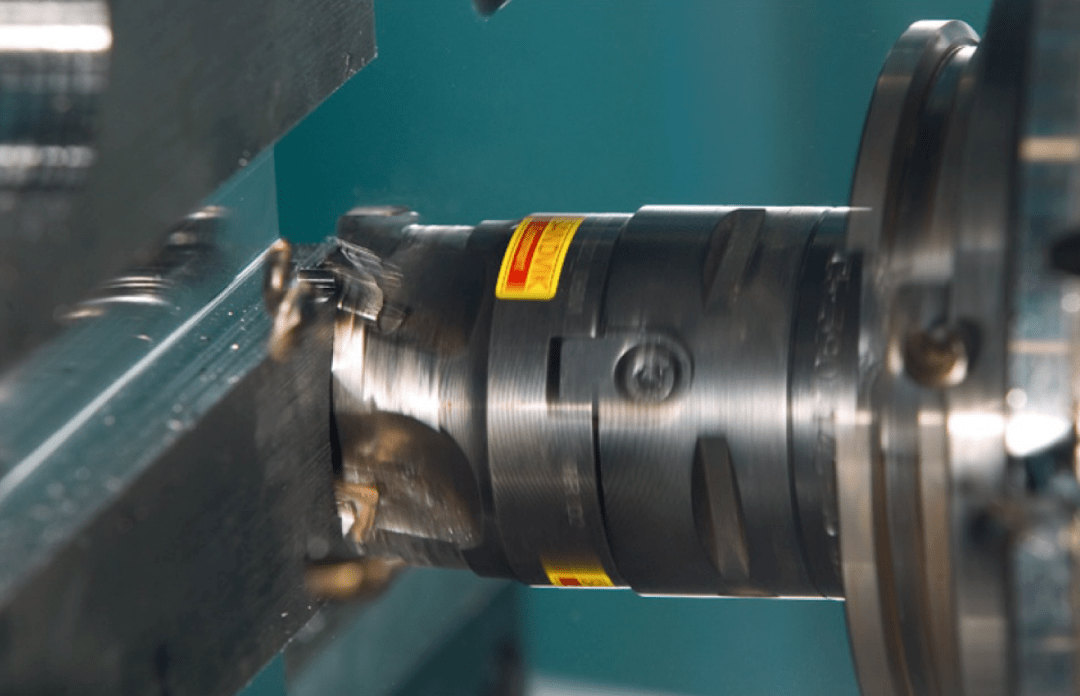

01. 车削(Turning)

车削是将工件固定在旋转的工件夹持装置上,然后使用刀具将工件上的材料逐渐切削以获得所需形状和尺寸。这种加工方式适用于制造圆柱形零件,如轴和套筒。车削的方式和刀具选择影响着最终产品的外形和表面粗糙度。

车削可以分为不同的类型,包括外圆车削、内圆车削、车削平面、车削螺纹等。

外圆车削通常用于加工轴、圆柱体和锥体等形状;内圆车削中,刀具进入工件的内孔中,将内孔的直径和表面加工成所需的尺寸和精度;车削平面通常用于制作平整的表面,例如零件的底座或端面;车削螺纹是通过将刀具的切削刃与工件的表面相对移动,逐渐切削出螺纹形状,包括内螺纹和外螺纹。

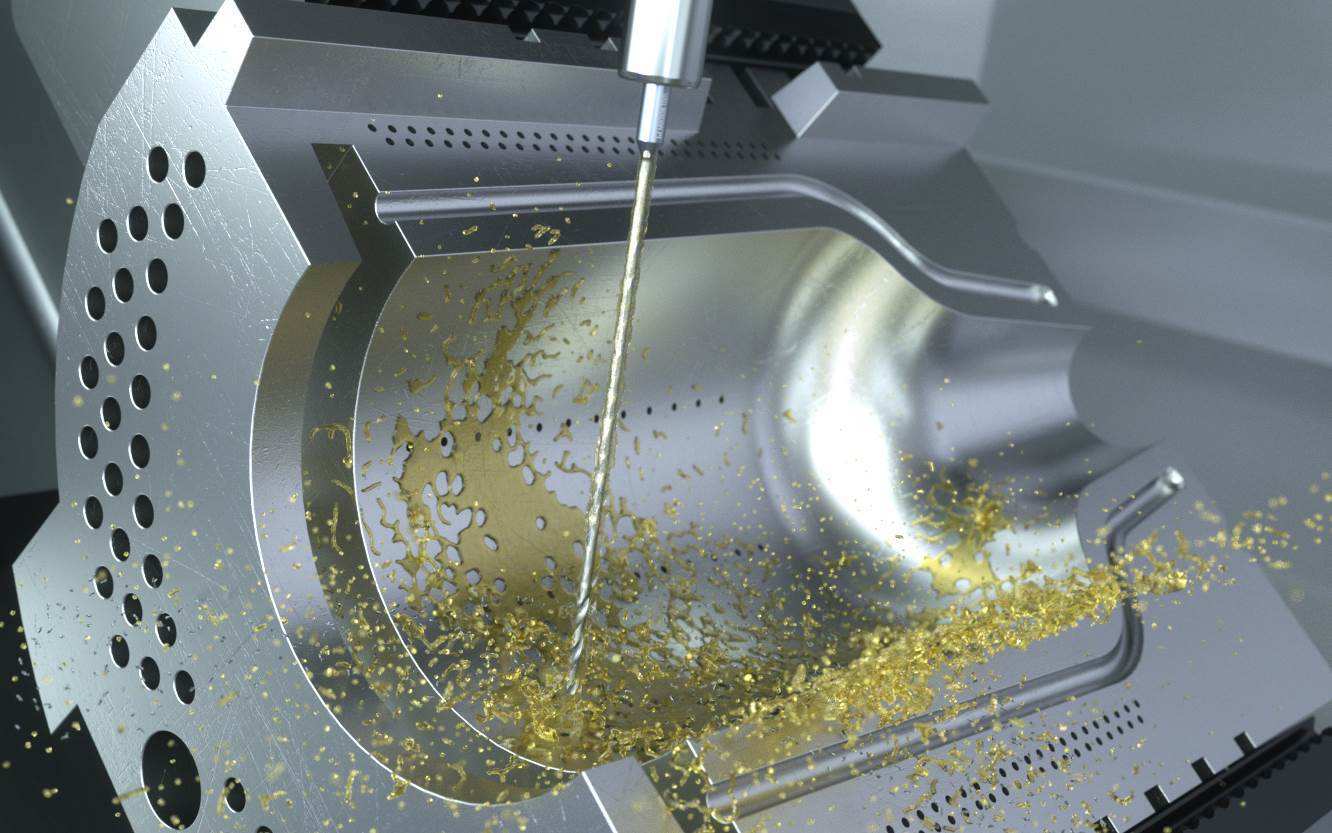

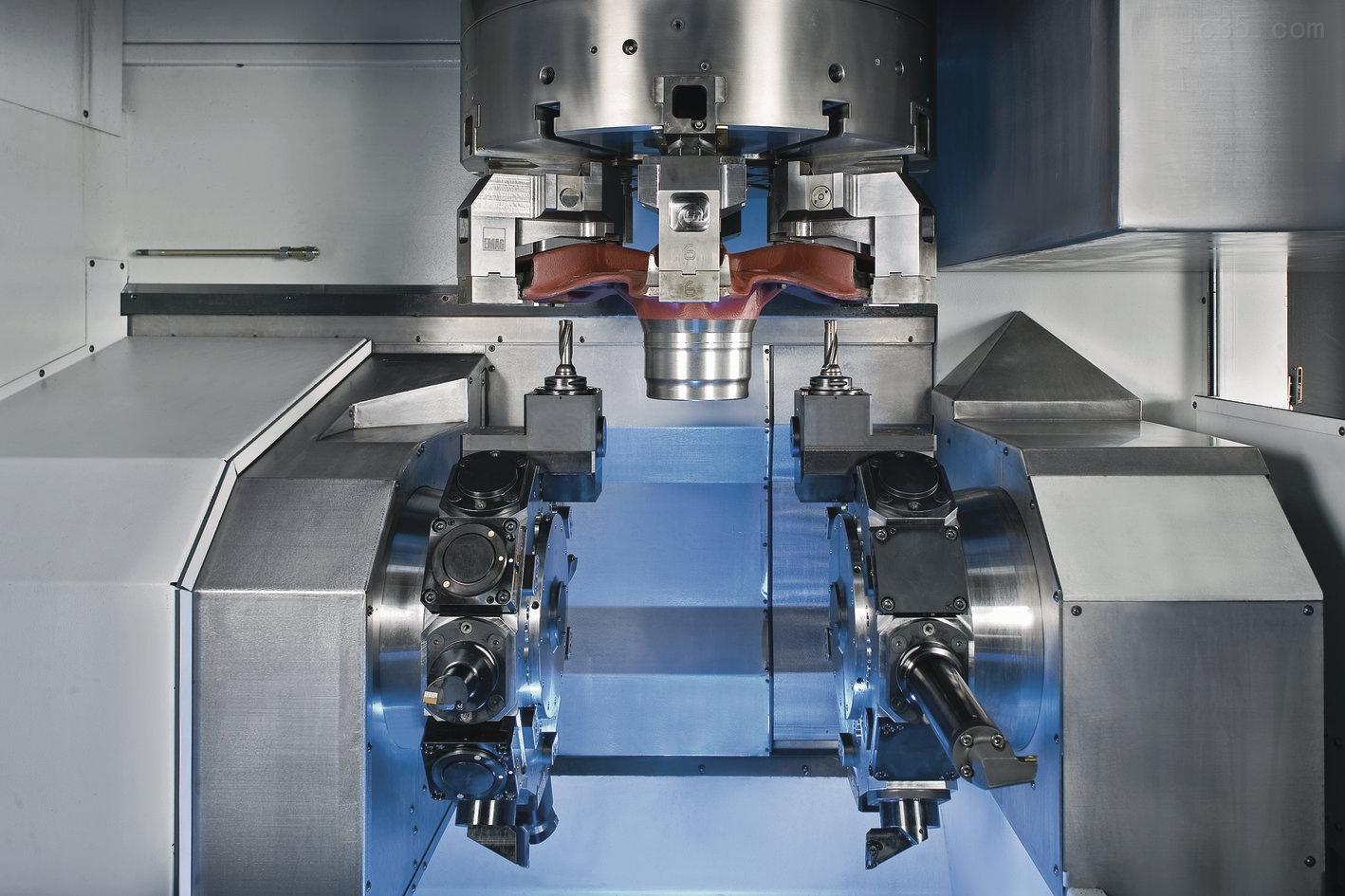

02. 铣削(Milling)

铣削加工通过旋转刀具在工件表面上切削材料,通过控制刀具的移动,可以制造出平面、凹凸面、齿轮等复杂形状的零件。铣削包括平面铣削、立铣、端铣、齿轮铣削、轮廓铣削等。每种方式都适用于不同的加工需求。

在平面铣削中,刀具的切削刃在工件表面上切削,以获得平坦的表面;立铣常用于加工沿着工件高度方向的凹槽和孔;端铣是在工件的侧面进行切削,常用于加工轮廓、凹槽和边缘等;齿轮铣削通常使用带有切削刃的特殊刀具,以切削出齿轮的齿形;轮廓铣削用于加工复杂的曲线或轮廓形状,刀具的路径会根据轮廓进行精确的控制。

03. 钻削(Drilling)

钻削是通过旋转的钻头在工件上切削材料,以形成所需直径和深度的孔洞,广泛用于制造业、建筑业和维修领域。钻削常分为常规钻削、中心钻削、深孔钻削、多轴钻削等不同类型。

常规钻削使用带有螺旋形切削刃的钻头,一般用于较小的孔洞和一般的钻削需求;中心钻削是在工件表面上先创造一个小孔,然后再使用较大的钻头钻削,确保大孔的位置准确无误;深孔钻削用于加工较深的孔洞,这需要特殊的钻头和冷却技术,以确保加工的精度和质量;多轴钻削使用多个钻头以不同的角度同时进行钻削,适用于同时加工多个孔洞的情况。

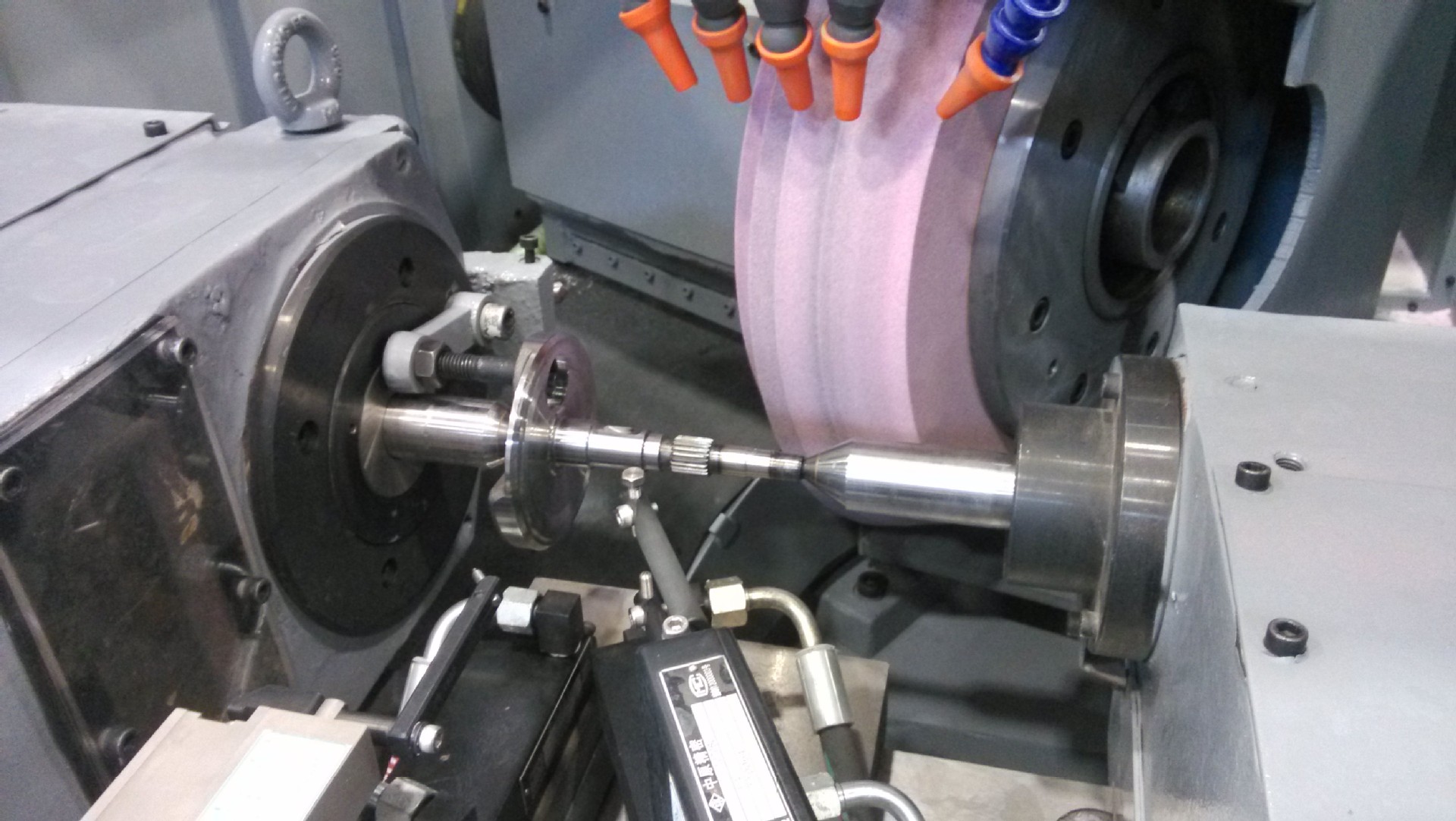

04. 磨削(Grinding)

磨削是通过使用磨具将工件表面上的材料逐渐切削或磨除,以获得所需的形状、尺寸和表面质量。磨削通常用于加工高精度和高表面质量要求的零件,例如模具、精密机械零件、工具等。

磨削分为平面磨削、外圆磨削、内圆磨削、轮廓磨削。平面磨削用于加工平坦的工件表面,以获得平整的表面和精确的尺寸;外圆磨削用于加工圆柱形工件的外圆表面,例如轴、销等;内圆磨削用于加工孔的内表面,例如内孔、轴孔等;轮廓磨削用于加工复杂的轮廓形状,例如模具和工具的刃口。

05. 镗削(Boring)

镗削通用于加工工件内部的圆孔,通过旋转的刀具在现有孔洞中进行切削,以达到精确尺寸和平面度的目标。与钻削不同,钻削是通过在工件表面上切削材料来形成孔洞,而镗削则是通过将刀具插入工件内部来切削孔洞的。

镗削分为手动镗削和数控镗削。手动镗削适用于小批量生产和简单的加工任务;数控镗削通过编程确定切削路径、进给率和旋转速度,以实现自动化的高精度加工。

06. 刨削(Planing)

刨削通过使用刨刀在工件表面上切削材料,以获得所需的平坦表面、精确的尺寸和表面质量。刨削通常用于加工较大工件的平坦表面,例如底座、床身等。它可以为工件提供平整的表面,使其适合与其他工件配合使用。

刨削通常分为粗加工和精加工两个阶段。在粗加工阶段,刨刀的切削深度较大,以快速去除材料。在精加工阶段,切削深度减小,以实现更高的表面质量和尺寸精度。刨削分为手动刨削和自动刨削两种类型。手动刨削小批量生产和简单的加工任务;自动刨削使用自动化机床来控制刨刀的移动,以实现更稳定和高效的加工过程。

07. 插削(Broaching)

插削使用插削刀具逐渐加深切削,制造出内部复杂轮廓,常用于加工工件的轮廓、凹槽、孔等复杂形状。插削通常可以获得较高的加工精度和表面质量,适用于需要高精度和良好表面质量的零件。一般分为平面插削、轮廓插削、凹槽插削、孔插削等类型。

平面插削用于加工平坦的工件表面,以获得平整的表面和精确的尺寸;轮廓插削用于加工复杂的轮廓形状,例如模具、零件等;凹槽插削用于加工凹槽和沟槽,切削刃进入工件并沿着工件表面切削;孔插削用于加工孔洞的内轮廓,切削刃进入孔洞并切削孔洞的内表面。

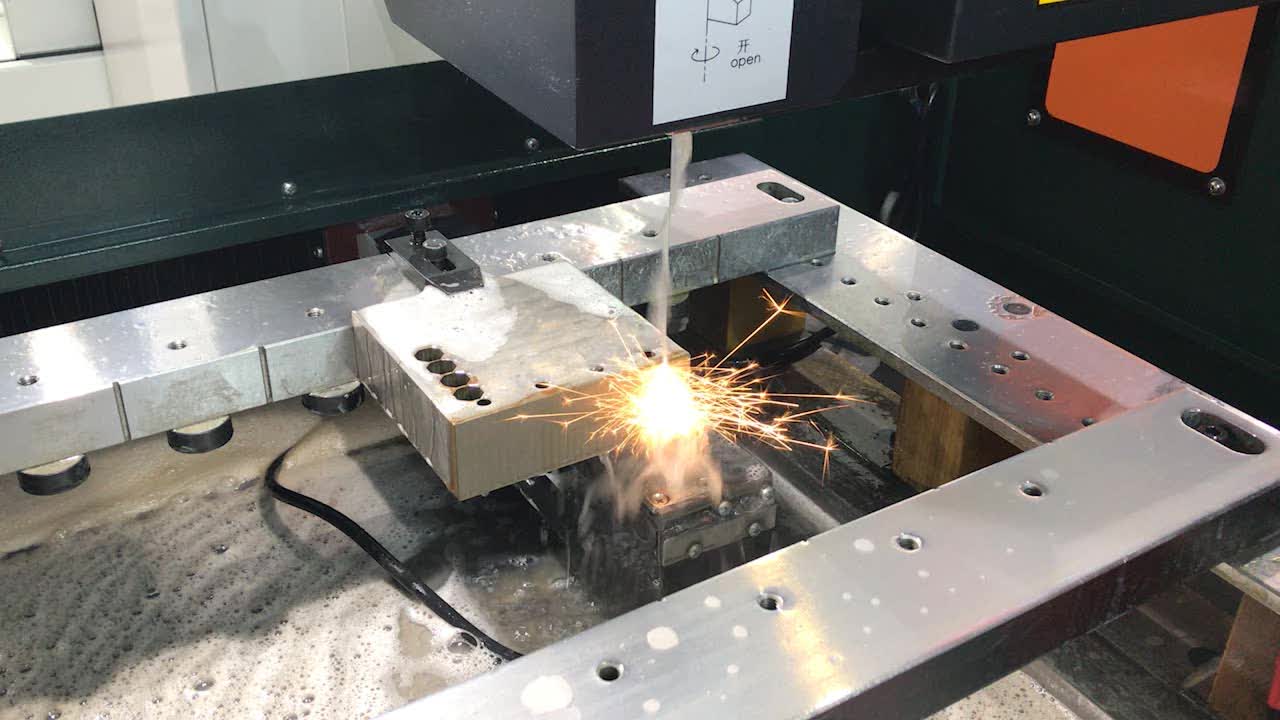

08. 电火花加工(EDM)

电火花加工通过使用电弧放电来切割和加工导电材料,以获得高精度、复杂形状的零件,如模具和工具,常用于制造模具、塑料注射模、航空发动机零件、医疗器械等领域。电火花加工通常用于加工难以用传统机械加工方法切削的硬、脆或高硬度材料,如工具钢、硬质合金、钛合金等。

电火花加工的主要特点:

1、非接触切削:与传统的机械切削不同,电火花加工是一种非接触的加工方法。工具和工件之间没有直接的物理接触,而是通过电弧放电来剥离材料。

2、高精度:电火花加工能够实现高精度的加工,通常可以达到亚微米级的尺寸精度。这使得它适用于制造需要高精度的模具、模型以及其他精密零件。

3、复杂形状:由于电火花加工是一种非接触加工方法,它可以用于加工非常复杂的形状,包括内部轮廓、小孔、槽等。

4、适用硬度高材料:电火花加工适用于硬度较高的材料,因为它不依赖于传统切削方法中的刀具硬度。

以上就是8种常见的机械加工工艺,每种机械加工工艺都有其特定的应用领域和优势。选择适当的工艺取决于零件的材料、形状、尺寸和表面要求。

© 2023 昆山特鑫精密电子有限公司 All Rights Reserved 苏ICP备15036275号-1